近百米长、三四十吨重的风机叶片退役后竟成了令人头疼的巨型垃圾!传统人工手持机械切割,效率低、粉尘危害大,也无法精细化分拣,严重影响资源化利用。别急!风电叶片预处理等机器设备硬核破局,从拆解到破碎最后新生,一套流程下来,都不愿意碰的废叶,解锁N种绿色新身份!

一、四步闭环,解锁资源化关键环节

退役叶片的资源化处理,核心是“多级破碎+高效分离”,全程高效环保:

1、切割:

拆除:专业团队先动用大型吊装设备,平稳地将叶片与轮毂分离。

激光/水刀切割:通过专业设备(如水刀、激光或定制金刚石刀具)安全切割成2米左右的板块,方便后续运输与加工。

2、破碎:

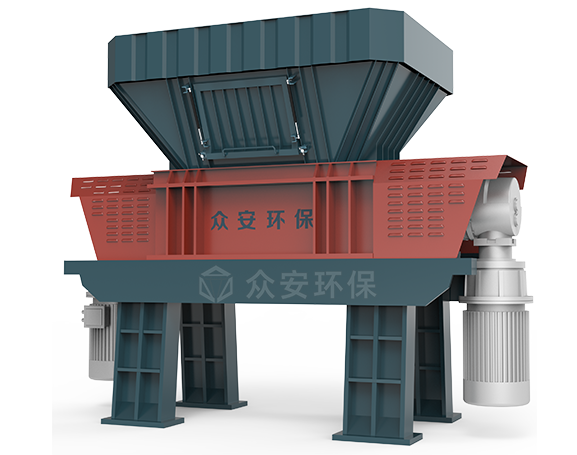

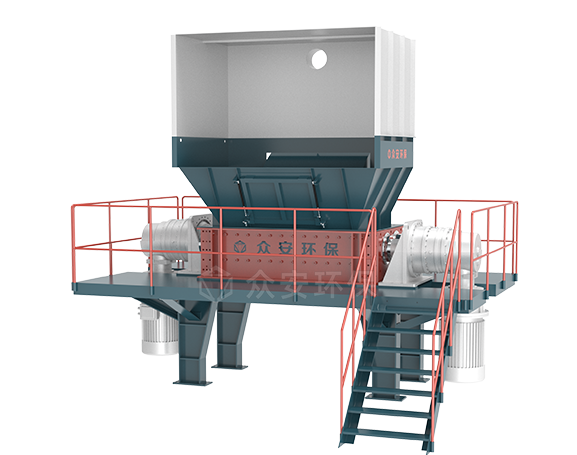

粗破:将水刀切割后的规则叶片投放入双轴撕碎机,将叶片破碎成150mm长条。

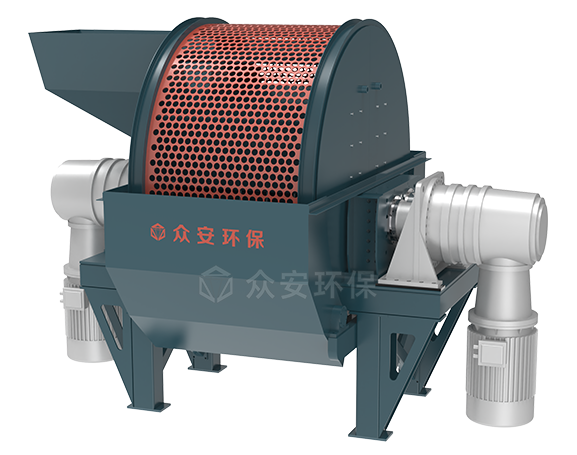

细碎:细破碎机将物料粉碎至5-15mm颗粒,满足不同再生产品需求。

磨粉:通过专利风电叶片破碎及磨粉工艺将颗粒研磨至20-150目细粉。

3、分选:

金属分离:叶片预埋的固定螺栓、金属连接件、加固钢片等金属在叶片粗破后,通过磁选机利用磁力吸附所有铁磁性金属杂质,分离后的金属统一回收冶炼。

巴沙木分离:巴沙木是叶片芯材,质地轻、密度远低于玻璃纤维和树脂,利用巴沙木特性,经风选机将巴沙木轻料从混合料中精准吹起,落入专用收集通道。

玻璃纤维与树脂:去除杂质后的玻纤-树脂混合料,送入专用超细磨粉机,磨粉过程中,玻璃纤维的纤维状结构与树脂的粒状结构会自然物理解离。

二、再生制品竟然隐藏在生活中的方方面面

经过分选的各类原料,再经混合、压制、成型等工艺加工,摇身一变成为高强度、低成本的绿色产品,渗透交通、建材、能源等多个领域,实力碾压传统材料!

建材领域:

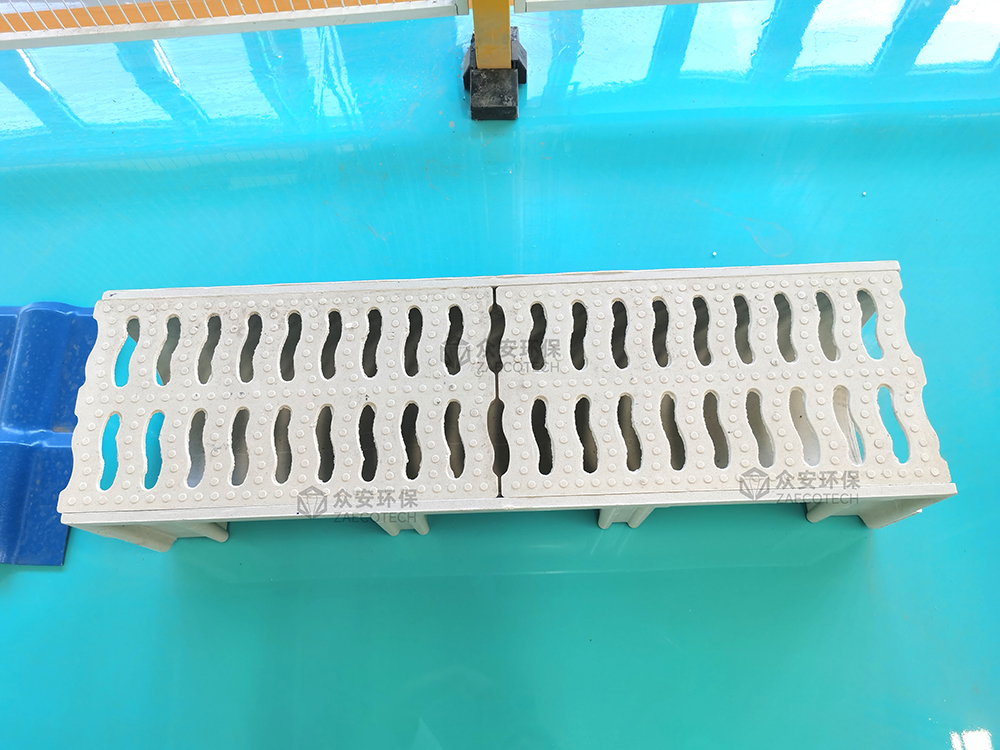

玻璃纤维粉与树脂混合,可制成人行道砖、排水沟、隔音墙板,强度提升30%,寿命延长至15年。

巴沙木粉碎后作为保温填充料,用于绿色建筑墙体,节能效率达20%。

交通领域:

碳纤维回收后用于自行车架、滑雪板、无人机外壳,重量减轻50%,抗冲击性提升2倍。

玻璃纤维增强塑料颗粒可压制汽车保险杠、托盘,成本较原生材料降低40%。

能源领域:

树脂粉制成塑料母粒,用于生产风电叶片模具,实现“叶片生叶片”的闭环循环。

结构胶分选后提炼为工业粘合剂,性能与原生产品持平。

数据展示:据测算,1万吨退役叶片,可生产200万平方米人行道砖、10万套汽车部件,或替代5000吨煤炭发电,减排二氧化碳1.2万吨。

从高空发电的“巨翼”,到融入生活的各类产品,退役风电叶片的重生之路,不仅为风电产业链画上了完美的循环句号,更彰显了中国在环保资源化领域的硬核智慧。未来,随着技术持续迭代,每一片退役叶片,都将在不同赛道续写“绿色传奇”!

注:文章转发自废弃风电叶片循环利用公众号