近日,安徽某风电场发生一起引人关注的安全事故:一台运行中的风机叶片突然折断,混塔塔壁也出现明显裂痕。专家初步分析,事故可能与“叶片扫塔”有关。

叶片扫塔是风电设备中较为严重的故障类型,轻则损伤叶片和塔筒,重则可能导致叶片脱落、机组倒塔等严重后果。

对于这类受损叶片,一般会经过检查评估——具备修复价值的,修复后重新投入使用;彻底损坏的,则进入回收处理环节。事实上,不仅是故障叶片,那些临近使用寿命的风机叶片,也遵循同样的 “修或退” 原则。

单个风机叶片故障受损或许只是偶发事件,但批量风机叶片“退役”的时代正在到来。风电叶片的设计寿命通常在20至25年,我国作为全球最大的风电市场,未来十年将迎来叶片退役高峰。据预测,今年累计退役叶片将达万吨级,到2030年更将增长至十万吨级。

海量退役叶片何去何从?这是一道巨大的绿色考题。

多方发力:政策、企业、技术共探回收路径

01政策引导

国家发改委、能源局等部门已发文,明确要求要推动退役风电设备循环利用,从顶层设计上给予方向支持;

02企业探索

大型整机制造商与水泥厂等企业跨界合作,探索 “风电叶片和水泥窑协同处置” 实用路径;

03技术研发

科研机构与相关企业正攻关热解、溶剂回收等关键技术,为长远解决方案蓄力。

水泥窑协同处置:资源化过程一举四得

在众多处置方案中,“风电叶片水泥窑协同处置”是目前最成熟、应用最广、最具规模化与经济性的路径,可谓“一举四得”。

水泥窑协同处置的核心逻辑,是将叶片作为水泥生产的替代原料和替代燃料,在高温水泥窑中实现资源化和无害化。

1能源回收:风电叶片中的树脂等有机物热值较高,可达约20-25MJ/kg,能够替代部分煤粉,为窑内高温分解碳酸钙提供热量。

2原料替代:叶片粉碎后的无机物,例如玻璃纤维,富含二氧化硅、氧化铝等成分,恰好是水泥熟料所需的矿物成分,可以替代部分天然砂石、黏土等原料。

3无害化:水泥窑内温度高、停留时间长、气体湍流剧烈,有机物能被彻底分解,避免产生二噁英等有害物质。

4资源化:风电叶片中的无机残渣最终进入水泥熟料产品,没有固体废物需要二次填埋,真正实现“吃干榨净”。

预处理发力:众安环保技术衔接 “退役 - 处置” 全链路

想要实现风电叶片和水泥窑协同处置,风电叶片预处理是决定效率与效果的关键前置环节。

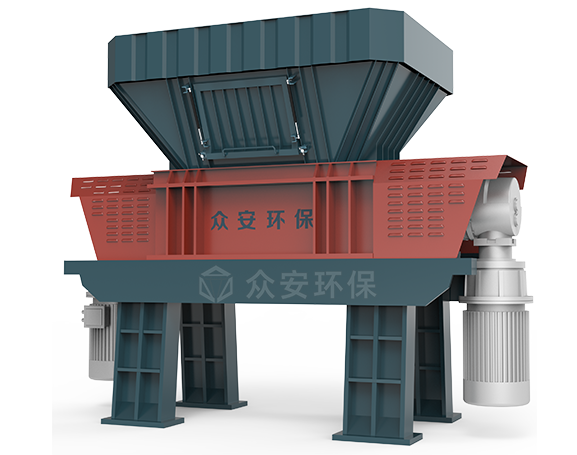

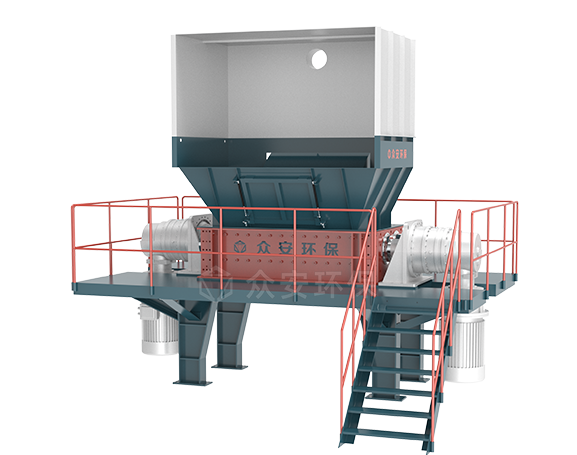

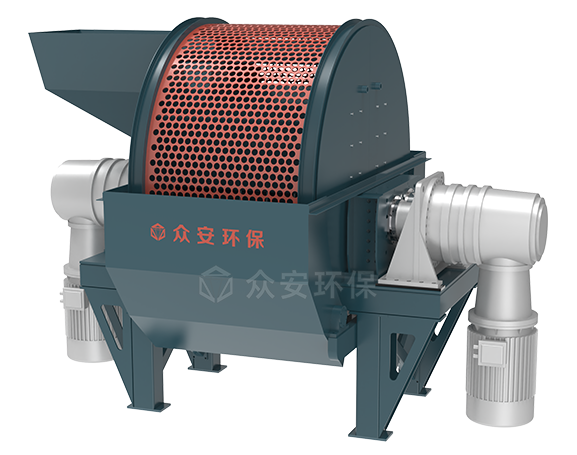

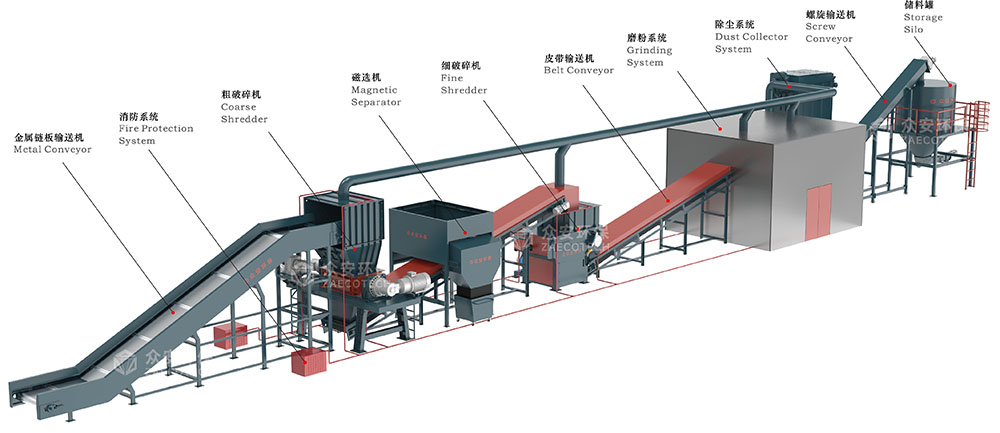

众安环保退役风电叶片处理系统

作为退役风电叶片预处理领域的优质服务商,众安环保已形成成熟的全流程预处1、先通过水刀或激光等切割设备将拆解后的风电叶片处理成大块状;

2、经链板输送机喂入风电叶片双轴撕碎机,把风电叶片破碎成大约150mm的长条状,同时,同步分离出金属物,避免损伤后端设备;

3、风电叶片细破碎机将物料进一步粉碎至较小块状,出料粒度基本可以控制在5-15mm左右,满足不同再生产品需要;

4、紧接着在退役风电叶片分选机与风电叶片结构胶分选机的精准作业下,巴沙木、纤维、结构胶等有效成分尽数分离;

5、风电叶片磨粉机继续将玻璃钢及纤维物料粉磨至20-150目。

水泥窑协同处置:筑牢风电绿色闭环

将处理后的叶片物料从水泥窑的预分解炉部位投入,通过高温燃烧提供热量,无机物也通过矿化融合,成为水泥的一部分。

目前,风电叶片水泥窑协同处置方案已在国内外落地实践:欧洲是先行者,我国则成为当前的主力市场,更是国家鼓励的主流路径。

尽管它并非最高端的 “升级回收” 技术,但凭借彻底的无害化、显著的资源化效益和强大的消纳能力,在未来 10-20 年退役叶片集中爆发的关键期,将扮演不可替代的 “兜底” 角色。更重要的是,它能为化学回收、叶片可回收设计等更理想的远期解决方案,赢得宝贵的研发与产业化时间。

从风机旋转发电到叶片退役重生,水泥窑协同处置让风电行业的 “绿色闭环” 成为可能。这一接地气的解决方案,正在为风电产业的可持续发展,筑牢最后一道环保防线。

声明:文章内容来源于网络,部分图片由AI生成