在"双碳"目标与全国碳交易市场扩容的双重驱动下,废纺资源化利用正从政策风口迈向产业爆发期。作为水泥、冶炼等高耗能行业的"理想替代燃料",废纺凭借高挥发分、低灰分、热值稳定等优势,每吨可减少1.2-1.5吨CO₂排放,成为破解传统能源困局与环境污染难题的"双赢钥匙"。然而,废纺纤维缠绕性强、成分复杂的特性,长期制约着其规模化处理效率——直到防缠绕撕碎机的技术突破,为这场绿色革命按下"加速键"。

防缠绕设计:破解废纺处理"卡脖子"难题

传统撕碎设备在面对废旧衣物、布料、化纤等废纺时,常因纤维缠绕刀轴、堵塞筛网导致停机维护,处理效率不足30%。而新一代防缠绕撕碎机通过三大核心创新,实现"无惧缠绕、稳定运行":

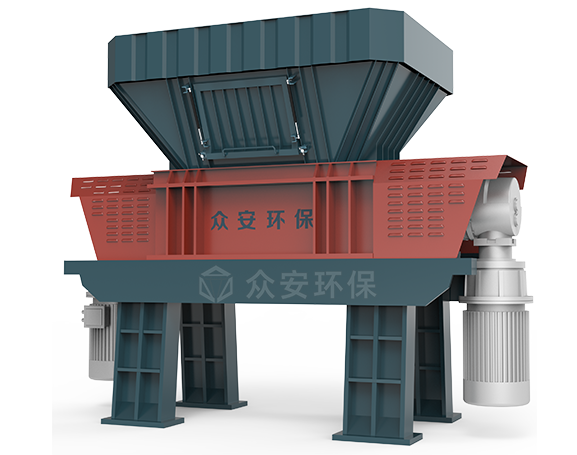

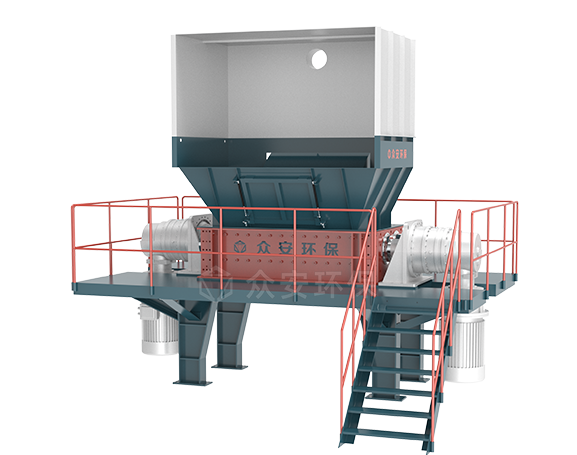

双轴撕碎技术:由动力系统驱动刀轴带动动刀转子低速旋转,通过刀具之间相互撕裂、剪切达到破碎目的,使纤维在剪切力作用下被快速撕裂成短碎料,避免长纤维缠绕刀组;

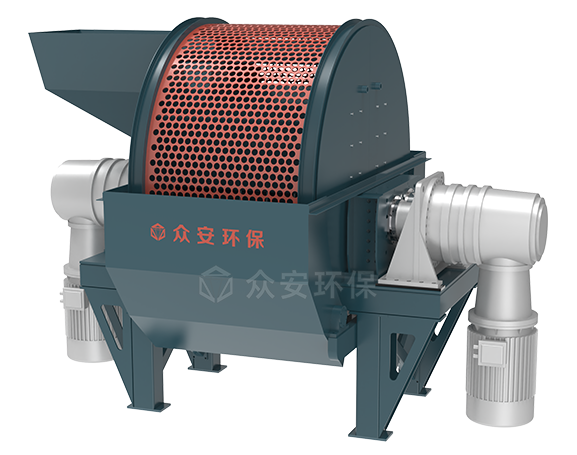

单轴细撕碎机:电机通过减速机驱动转子带动刀具中低速旋转,进入破碎腔的物料被动刀快速捕获,刀轴上的动刀与定刀配合将物料剪切、撕裂、挤压进行破碎,再经后端多级刀具剪切撕碎,从而达到细碎的目的,确保连续作业;

模块化刀组结构:刀片可快速拆卸更换,针对不同成分废纺(如纯棉、化纤、混纺)定制刀型,兼顾处理效率与设备寿命。

实测数据显示:某水泥企业引入防缠绕撕碎机后,废纺日处理量从15吨提升至50吨,设备综合利用率超95%,燃料热值波动控制在±5%以内,直接降低煤炭采购成本18%。从"垃圾"到"口粮":撕碎机撬动万亿级循环经济.

我国每年产生废纺超2600万吨,但资源化利用率不足15%。随着《"十四五"循环经济发展规划》明确水泥窑协同处置城市废弃物路径,以及水泥行业替代燃料技术渗透率目标在2025年达30%,废纺撕碎机正成为产业链核心装备。

"一台设备串联起前端回收、中端处理、末端应用的全链条价值。"某环保科技企业负责人表示,"防缠绕撕碎机不仅解决了废纺处理环节的痛点,更通过标准化碎料输出,为下游水泥窑、冶炼炉提供了稳定'工业口粮',助力企业每吨替代燃料成本较煤炭降低40%以上。"

技术赋能绿色转型:中国智造领跑全球

目前,国内头部企业已研发出智能防缠绕撕碎机,集成物联网监测与智能运维优化算法,可实时调整刀组转速、喷吹频率等参数,进一步降低能耗15%。相关技术不仅在国内水泥、钢铁行业广泛应用,更出口至东南亚、中东等地区,成为"中国循环经济方案"的海外名片。

结语:

当废纺从"城市垃圾"蜕变为"工业黄金",防缠绕撕碎机正以技术创新重新定义资源利用边界。在"双碳"征程中,这场由一台设备引发的绿色革命,不仅为企业降本增效开辟新路径,更为中国乃至全球循环经济高质量发展注入强劲动能。